Isolation vibratoire active et passive

Dans les techniques d´isolation vibratoire, on distingue une isolation « active » d´une isolation « passive ».

L’objectif de chaque isolateur est de réduire la transmission des vibrations générées par les machines et installations au minimum afin de protéger l’environnement ou des équipements très sensibles aux vibrations et aux chocs.

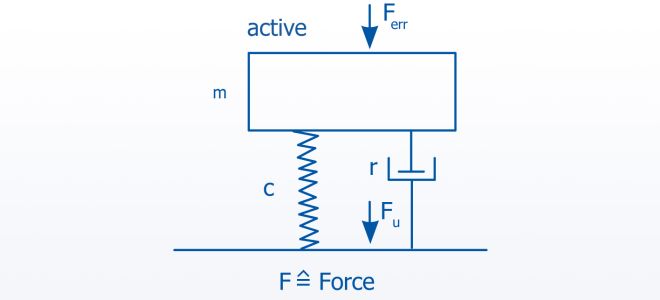

Isolation active des vibrations

Isolation des sources

Lorsque les vibrations des machines ou installations d’essai sont réduites au point que les parties voisines du bâtiment ou des machines ne subissent pas des dommages et les travailleurs ne soient pas perturbés, l’isolation est dite active.

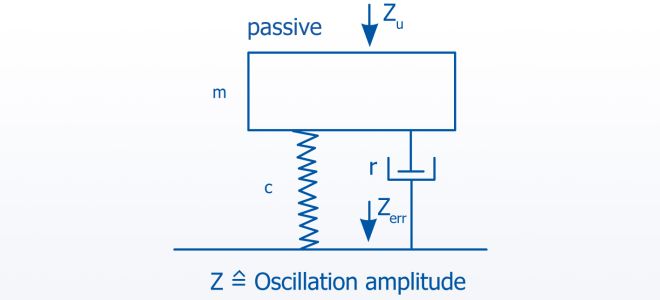

Isolation passive des vibrations

Isolation des équipements

On parle d’isolation antivibratoire passive pour une isolation qui protège les machines sensibles ou les appareils de mesure (machines-outils de précision, microscopes électroniques à balayage et appareils de mesure à laser) de vibrations externes agissant par exemple par le sous-sol du bâtiment.

Principes

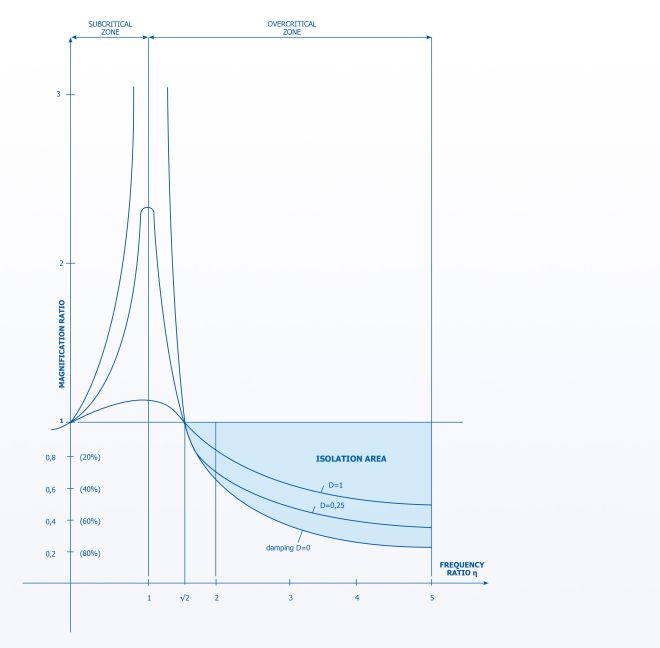

On considère le rapport de fréquence entre l'excitateur et la fréquence propre. L'atténuation de l'isolant joue également un rôle décisif, comme le montre la fonction de transfert ci-contre. L´ effet isolant est obtenu pour un rapport de fréquence supérieur à √2. Si le rapport est plus faible, des forces d'interférence peuvent même être générées, augmentant la vibration du système. En règle générale, un rapport situé entre 3 et 4 est visé. Des valeurs plus élevées peuvent également être atteintes pour des exigences particulières, mais elles sont techniquement et économiquement limitées.

En général, on distingue 4 types d'isolateurs, qui sont utilisés dans des gammes de fréquences différentes et partiellement superposées :

Ressorts pneumatiques : env. 0,6 - 3 Hz

Ressorts en acier : env. 1,8 - 6 Hz

Elastomères : env. 8 - 12 Hz

Tapis en caoutchouc : env. 15 - 35 Hz