Luftfahrtprüfstände

Tragflächenprüfstand

Im Rahmen der stetig steigenden Anforderungen an Effizienz und Zuverlässigkeit im Bereich der Luftfahrtbranche, ist das Prüfen der kritischen Tragstrukturen, wie der Tragflächen eines Flugzeugs, ein Schlüsselinstrument um den wachsenden Erfordernissen am Markt gerecht zu werden. Neue Werkstoffe und Hybridstrukturen erfordern Betriebsfestigkeitsprüfungen von Gesamtstrukturen und Komponenten um deren Betriebssicherheit zu gewährleisten.

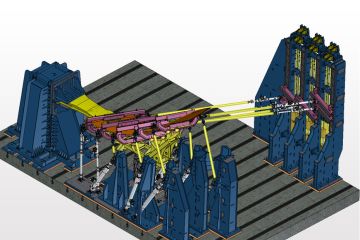

Zu diesem Zweck hat CFM Schiller die mechanische Prüfstand-Struktur eines zukunftsweisenden, erweiterbaren Tragfächenprüfstands entwickelt, gefertigt und montiert.

Sie besteht aus einem Schwerlast-Fundament zur Übertragung der applizierten Kräfte und Momente, sowie einem erweiterbaren Aufspannwinkel zur Befestigung der Tragfläche.

Das CFM Schiller Schwerlastfundament mit 350 integrierten Ankerpunkten der Größe M36 ermöglicht es auf einer Fläche von ca. 18 x 10,5 m, flexibel die erforderlichen Prüfzylinder zu montieren.

Zur Montage der Tragfläche sind zudem hochbelastbare Aufspannwinkel mit einer Höhe von 5 m und einer Breite von 4,3 m (erweiterbar auf 8,5 m), auf dem Schwerlastfundament präzise ausgerichtet und hochfest verankert.

Sie sind mit einem Gewindelochraster M36 zur Befestigung der Prüflinge ausgestattet und mit einer M68 Spezial CFM Verankerungskonstruktion, die von CFM Mitarbeitern montiert und installiert wurde, dauerfest auf dem Fundament verankert.

Neben der komfortablen und flexiblen Nutzbarkeit aller Anbindungspunkte, ist insbesondere die hohe Präzision aller feingerichteten Schnittstellen hervorzuheben. So ist die für die Prüfungen vom Kunden geforderte Präzision, trotz grober Bautoleranzen und großer Dimensionen, deutlich unterschritten worden. Kleinste Abweichungen im Sub-Millimeter-Bereich garantieren beste Voraussetzungen für verlässliche und aussagekräftige Prüfungen.

CFM Schiller besitzt langjährige und vielseitige Erfahrung auf den Gebieten der Schwerlastfundamente, der schwingisolierten Fundamente und der gesamtheitlichen Erstellung von Prüfständen – insbesondere auch für Großanlagen, wie z.B. für die Luftfahrtindustrie.

CFM Schiller bietet Gesamtlösungen von der Idee und Engineering bis hin zur kompletten hauseigenen Fertigung und Montage vor Ort. Erfahrung und hohe Kompetenz sind für sie der Grant für hochwertige und wartungsarme Produkte.

Tragflügelkomponentenprüfstände

Full Scale Test für Wingtip (WT) und Winglet (WL) des zivilen Airbus A350 XWB

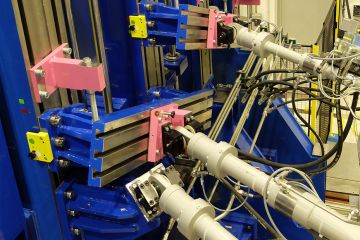

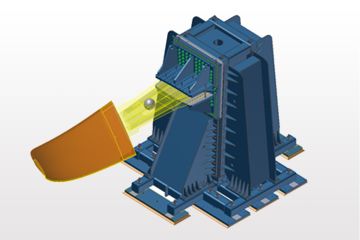

Dieser Prüfstand für die zivile Luftfahrtindustrie von CFM Schiller dient zu Prüfungen von Tragflügeln und deren Komponenten, in diesem Fall für den Airbus A350 XWB. Die Tests können sowohl statisch als auch dynamisch ausgeführt werden. Sie dienen als Entwicklungs- und Zertifizierungstests zur Qualifizierung der Serienbauteile. Die Belastungen, die während eines Flugzeuglebens auf die Wingtip- und Winglet-Flügelstruktur einwirken, werden über diesen Full Scale Test Rig simuliert.

Bei den Belastungen auf den Prüfling handelt es sich um Biegung, Torsion und eine Kombination beider Belastungsarten. Die Lastaufbringung erfolgt über 15 Hydraulikaktuatoren, die den Prüfling an vorgegebenen Stellen über eine spezielle Schnittstelle aufnehmen. Insgesamt 5 Joche tragen jeweils 3 der Aktuatoren. Um ein unverfälschtes Testergebnis zu erzielen, wird das Gewicht der Joche durch das sogenannte Counter Balance System über Seile, Rollen und Gegengewichte ausgeglichen.

Der Prüfling selbst wird an der sehr steifen, ca. 17 Tonnen schweren Schwerlastwand adaptiert. Diese ist mit maßgefertigten Aufspannwinkeln bestückt, welche individuell für jeden Prüfling angepasst sind.

Ground Vibration Test (GVT)

Die GVT (Ground Vibration Test) Luftfedersystemeinheiten simulieren das dynamische Verhalten von Flugzeugen unter Flugbedingungen, während es sich am Boden befindet. Dies ermöglicht die Durchführung einer Modalanalyse am Flugzeug. Der GVT dient dem Nachweis zur Validierung der FEM Berechnung der Flugzeugstruktur. Jede Luftfedersystemeinheit besteht aus einem geschweißten Grundrahmen, welcher eine hydraulische Hebevorrichtung, eine Adapterspindel mit Kraftmessdose, Luftfedern und eine pneumatische Niveauregelung enthält.

Das Flugzeug wird mittels der hydraulischen Hebevorrichtung an den Jacking-Points, den sogenannten Hebepunkten bei Flugzeugen, so weit angehoben, bis die Fahrwerke die Bodenhaftung verlieren. Während dem GVT liegt das Flugzeug auf den integrierten Luftfedern auf. Das System besitzt zwei mögliche Eigenfrequenzen: 1,6 und 0,9 Hz. Die niedrigere Eigenfrequenz wird durch das Hinzuschalten von Zusatzvolumen erreicht. Die Luftfedersystemeinheiten sind mittels Lenkrollen beweglich und können exakt unter den Anhebepunkten des Flugzeugs positioniert werden. Standspindeln tragen während des Anhebens und des Tests die volle Last des Flugzeugs.